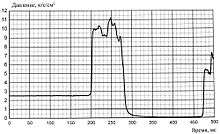

Согласно документу СНиП 41-01 от 2003 года схожий процесс для водяных систем отопления разрешено создавать при плюсовой температуре в постройке. Система должна работать очень продуктивно и выдерживать давление воды в 0,6 МПа, в неприятном случае разгерметизации и повреждений неких узлов не избежать.

Трубопроводы и арматура вкупе с устройствами не должны подвергаться предельным величинам давления, которые были предусмотрены при монтаже. Гидростатические тесты подразумевают внедрение нагрузки, равной 1.5 рабочего состояния системы, но более 0.2 Мпа, по отношению к нижней части трубопровода.

Работу можно считать успешной, если все коммуникации продержатся 10 минут, давление в этот период не должно свалиться больше чем на 0.02 Мпа.

к меню ↑

2 Главные принципы проведения гидроиспытанийГидравлические тесты как способ проверки употребляют в большинстве случаев, так как они не разрушают конструкцию трубопроводов. Целью проведения мероприятий становится предотвращение аварий на линиях водопровода, системы отопления, также выявление отклонений от прописанных в нормативных документах требований.

Водопроводные системы, работающих под давлением, нуждаются в проверке если:

- Сделанные детали для трубопроводов готовятся к установке.

- Прокладка трубопроводов закончена.

- Нужен контроль системы во время испытаний.

Требования к тестированию магистралей прописаны в СНиП III –Г. 9-62, НИТУХП-62

Вместе с гидравлическим способом используют пневматический метод, если нереально провести 1-ый в таких ситуациях, как:

- во время минусовых характеристик температуры среды;

- нет способности применить воду;

- растущая опасность из-за нагрузки от объема воды.

Также магистрали тестируют при помощи воздуха, или применяя инертный газ. Тестовые проверки проходят под серьезным контролем профессионалов, согласно требованиям Госгортехнадзорных органов и особенностей проекта. Во время испытаний всю систему делят на определенные участки, трубы пристально осматривают, изучают технические свойства сети. Во время проведения проверки устанавливают краны для слива и вывода воздуха, также монтируют заглушки.

Внимание! Нельзя во время теста воспользоваться запорной арматурой. К участку трубопровода подключают пресс или насос для подачи воды и устанавливают нужный напор. Давление в трубах может превосходить обыденные нормы до полутора раз.

к меню ↑

2.1 Регулировка давления во время испытательных мероприятийДля контроля за давлением во время тестирования системы устанавливают манометры, которые заблаговременно подвергаются проверке и опломбировке. Класс точности устройства должен соответствовать минимум 1.5 по ГОСТ 2405 – 63. Размер корпуса манометра должен составлять более 15 см, размер шкалы номинального показателя уровня напора должна ровняться минимум трем четвертям из измеряемого. Гидравлические тесты выявляют крепкость и плотность системы.

Давление для тесты сетей отличается зависимо от типа магистрали:

- Для напорных систем из стали и чугуна соответствует показатель 1.25 для обыкновенной работы, прописанный в документах. Для их проверочное давление не должно превосходить над рабочим более 5 килограмм на кубический сантиметр, а наибольшее давление во время проверки может достигать 10 килограммам на сантиметр кубический.

- Напорные сети из асбестоцемента не должны подвергаться большему давлению во время проверки более 5 килограмм на сантиметр кубический.

- Полимерные трубопроводы подвергаются давлению, прописанному в Гостстандартах, уровень нельзя уменьшать до рабочего.

Чтоб нагнетать нужное давление во время тестирования, допускают к использованию:

- гидравлических прессов;

- поршневых ручных насосов;

- приводных шестеренчатых насосов;

- насосы для эксплуатации.

к меню ↑

2.2 Предварительный шаг перед проверкойПеред тестированием системы трубы осматривают, чтоб выявить проблемы зрительно. Так определяют готовность трубопровода к проведению испытательных мероприятий.

Для подготовки к испытаниям:

- Кропотливо осматривают соединения.

- Определяют корректность установки арматуры.

- Инспектируют опорные конструкции, подвески.

- Тест проходят запорные устройства на то, как свободно они запираются и открываются.

- Определяют, как стремительно можно удалить воздух из трубопровода.

Подходящая температура воздуха во время тесты не ниже 15 градусов выше ноля. Внешние трубопроводы до начала работ продувают для удаления загрязнений снутри системы.

к меню ↑

2.3 Главные этапы тестированияГидравлические тесты проводят в несколько шагов:

- Подводят насос для подачи воды.

- Устанавливают манометры.

- Заполняют систему водой. В это время воздушники остаются в открытом виде, пока в их не покажется вода. Это будет показателем того, что воздух удален из системы. Во время заполнения системы трубы просматривают на наличие протечек и изъянов конструкции.

- Принуждают работать систему при завышенном давлении при помощи насоса некое время.

- Понижают давление до рабочей нормы.

- Убирают воду из труб, опять осматривают систему.

- Снимают манометры и убирают насос.

Проверка работы сети под давлением занимает 5 минут. Только стеклянные трубопроводы подвергаются тестированию в течение 20 минут.

Справка! Просматривая трубопроводы из стали, соединения, изготовленные при помощи сварки, простукивают при помощи округленного молоточка по обе стороны соединения. Вес молоточка составляет около 1.5 килограмм. Сети, выполненные при помощи цветного металла, инспектируют средством древесного молотка весом около 700 гр. Простукивать магистрали, выполненные при помощи других материалов, нельзя.

к меню ↑

2.4 Особенности тестирования зимойОбычно советуют проводить тесты при температуре до плюс 15 градусов. Если приходится тестировать систему зимой, нужно соблюдать некие правила, чтоб вода не промерзла в трубах. Систему нужно освобождать от воды для проверки.

Как инспектируют систему:

Заблаговременно проводят прогревание сети при помощи жаркой воды менее шестидесяти градусов. Во время прогрева нужно утеплить штуцера для дренажной системы, спусковые участки.

Заблаговременно проводят прогревание сети при помощи жаркой воды менее шестидесяти градусов. Во время прогрева нужно утеплить штуцера для дренажной системы, спусковые участки.- Магистраль инспектируют при помощи жидкостей, которые леденеют при температуре ниже ноля. Потом сразу прогоняют теплую воду по трубам, промывая их и продувают средством воздушного напора.

Если испытывают трубопровод при помощи хлористого кальция, то тестированию подлежат участки длиной до 1-го километра при УД, равном менее 10 сантиметрам.

Внимание! В прохладный период можно тестировать участки протяженностью до двухсотен пятидесяти метров, имеющих объем менее 25 см.

Особые таблицы содержат данные по объему воды, которое подходит для проверки зимой.

к меню ↑

2.5 Как нередко нужно проводить гидроиспытанияВремя проведения неотклонимых испытаний трубопроводов приходится на начало сезона, когда включают отопление и на его конец. Канализационные сети проходят тестирование один раз за год, во время прохождения техобслуживания. Также трубопроводы испытывают на крепкость после окончания строй или ремонтных мероприятий, либо по указанию контролирующих органов.

к меню ↑

2.6 Последствия при нарушении периодического проведения испытанийЕсли не проверить работу новейшей магистрали и не заполнить акт о проведении испытаний, то контролирующие органы не разрешат ввести в эксплуатацию данный объект. При несоблюдении сроков испытаний для действующего трубопровода, это может повлечь поломку всей системы и принесет еще огромные убытки. Только во время проверок системы под давлением можно узреть маленькие проблемы в виде протечек в местах соединений. Протечки могут привести к ремонту труб и отключению всей сети.

Во время укладки современных сетей, у каких эксплуатационный срок равен более пятидесяти лет, можно провести одно испытание по окончанию монтажных или ремонтных работ. В Рф практически все центральные магистрали смонтированы много десятилетий вспять, потому нуждаются в неизменной проверке. Данные мероприятия позволят впору провести ремонт коммуникаций или вполне поменять элементы конструкции.

к меню ↑

3 Главные принципы проведения испытаний технологического трубопроводаТрубопроводы проходят 1-ые тесты на шаге укладки перед засыпкой траншей и оснащением арматурой. Тестирование проводят для определения плотности во время чеканки и протечек системы. Предстоящим испытаниям трубы подвергаются после покрытия магистрали землей и полного окончания монтажных работ технологического трубопровода. Проверку проводят только после полного установления прочности в соединениях. При сохранении плотности конструкции, не сделав разрывов в системе, не найдя протечки соединений, можно гласить, что трубопровод прошел подготовительную проверку.

Как заканчивается 1-ое тестирование, можно засыпать трубы грунтом и дальше проводить повторный контроль системы. Проводя финишные мероприятия технологические сети промывают при помощи воды, каждый тестируемый участок изолируют от остальной рабочей системы с помощью фланцев или заглушек. До начала проверки проводят подготовку труб к испытанию: систему с раструбами заполняют водой на целые день. Окончательное тестирование не подразумевает внедрение защитных гидрантов или вентилей, на их место устанавливают заглушки.

Внимание! Проводя финишное испытание нужно вполне открыть задвижки, и проверить исправность набивки в сальниках. Нельзя при помощи задвижек отсекать испытуемую часть системы от работающей.

В схеме обозначено: при тестировании из крана должен удаляться воздух. Вентиль монтируют в наивысшей точке трубопровода. Также силу давления регулируют при помощи насосов.

Внимание! Во время гидравлических испытаний нужно соблюдать технику безопасности, так как под давлением может порвать трубы и ранить осколками людей.

к меню ↑

4 Разработка гидравлических испытаний трубопроводовВнедрение воды для процесса является довольно пользующимся популярностью способом, при помощи таких манипуляций получится испытать все контуры системы.

Воду закачивают через особый кран, который размещен в нижней части труб. Для работ не воспрещается использовать автоматические насосы, можно использовать и ручные экземпляры, присоединенные к водопроводу.

Высочайшие характеристики обнаружения вероятных эксцессов являются главной положительной стороной этого способа, выполнить манипуляции также получится без особенного труда. Зрительно можно выявить скопления воды в слабеньких местах и убрать проблемы в магистрали, что довольно комфортно и удобно.

к меню ↑

4.1 Предварительные работыЕсть особые опрессовочные насосы, это оборудование подготавливается сначала. Есть как ручные модели, так и электронные эталоны, спецы выбирают очень удачный вариант выполнения для проведения проверки. Также необходимо использовать в процессе манометр, чтоб держать под контролем конфигурации, ведь некие агрегаты способны нагнетать от 40 до 100 бар.

Удовлетворительными, тесты на крепкость и плотность можно считать, если давление во время выдержки не свалилось ниже установленной нормы, данные нужно глядеть на манометре. Сварные швы, соединения и остальные фитинги должны быть сухие, при обнаружении схожих заморочек все эксцессы устраняются, а работу нужно проводить повторно для получения акта гидравлического тесты.

к меню ↑

4.3 Составление документовВладельцу личной постройки будет нужно обратиться в районные отделения, тогда как обитатели многоквартирных зданий могут рассчитывать на помощь в этом вопросе от коммунальных компаний. При заполнении заявки нужно пристально отнестись ко всем пт, сведения вносятся в точности с реальностью, адресок также нужен. В бланк акта непременно вписываются данные о том, кто создавал проверку, организация предоставляет бумаги с утвержденной подписью от головного энергетика.

к меню ↑

4.4 Расчет сечения трубы отопленияD = √354∙(0.86∙Q:Δt):V

где D – поперечник трубы отопления, см;

Q – нагрузка на расчетном участке системы, кВт;

∆t – разница температуры падающей и оборотной трубы, ᵒС;

V – скорость перемещения теплоносителя, м/с.

Данный расчет позволяет найти усредненный поперечник трубы системы отопления. При проф расчетах системы отопления употребляется значительно больше данных. При всем этом определяют не только лишь размер отдельной трубы, но также поперечникы зауженных участков, расстояние меж трубопроводами и прочее.

к меню ↑

5 Манометрический способ тесты трубопроводовТесты системы отопления создают после окончания монтажных работ. Но поначалу все трубопроводы санитарно-технических систем должны быть промыты.

До испытаний инспектируют соответствие испытуемой системы отопления проекту, создают наружный осмотр трубопроводов, соединений, оборудования, устройств, арматуры.

Испытанию подвергают системы отопления в целом и отдельные виды оборудования, также создают их регулирование. По результатам испытаний оформляют акты.

Тесты систем отопления, теплоснабжения делают гидростатическими и манометрическими (пневматическими) способами.

Гидростатические тесты системы отопления создают методом наполнения всех частей системы водой (при полном удалении воздуха), увеличения давления до пробного, выдержки системы под пробным давлением в течение определенного времени, понижения давления и по мере надобности опорожнения системы.

Гидростатическое испытание неопасно: систему опробуют в критериях, более приближенных к рабочим. Но такое испытание просит подачи воды в здание для заполнения санитарно-технической системы, что неприемлемо.

При нарушении плотности может быть затопление помещений, подмачивание строй конструкций; в зимнее время может быть замерзание воды в трубах и их “размораживание”.

Потому гидростатические тесты систем отопления, теплоснабжения, котлов, водонагревателей делают при положительной температуре в помещениях строения. Температура воды, которой заполняют систему, должна быть не ниже 278°К (5°С).

Гидростатические тесты отопления проводят до отделки помещений.

Манометрические тесты системы отопления почти во всем лишены недочетов гидростатических испытаний, но они более небезопасны, потому что при случайном разрушении трубопроводов либо частей систем под действием сжатого воздуха их кусочки могут попасть в людей, проводящих тесты.

Манометрические тесты отопления проводят, наполняя систему отопления сжатым воздухом под давлением, равным пробному, и выдерживая ее под этим давлением в течение определенного периода, потом давление понижают до атмосферного.

Для испытаний используют пневмогидравлический агрегат ЦСТМ-10 в виде двухосного прицепа, на котором смонтированы емкость объемом 2,5 м3 и все оборудование для испытаний.

Испытание систем отопления.

Приемка отопительных котельных делается на основании результатов гидростатического либо манометрического тесты, а систем отопления – на основании результатов гидростатического и термического испытаний, также внешнего осмотра смонтированных устройств и оборудования.

Системы отопления испытывают на плотность (но не на крепкость) манометрическим способом под лишним давлением воздуха 0,15 МПа для обнаружения изъянов монтажа на слух и потом давлением 0,1 МПа в течение 5 мин (при всем этом давление не должно понижаться более чем на 0,01 МПа).

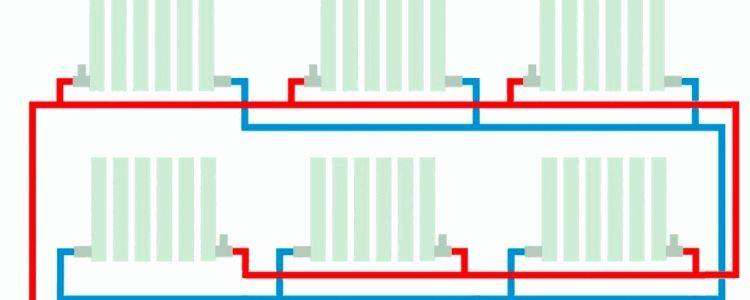

Гидростатические тесты системы водяного отопления проводят по окончании ее монтажа и осмотра. Для этого систему заполняют водой и на сто процентов убирают из нее воздух, открыв все воздухосборники, краны на стояках и у отопительных устройств. Заполняют систему через оборотную магистраль, подключив ее к неизменному либо временному водопроводу. После заполнения системы закрывают все воздухосборники и включают ручной либо приводной гидравлический пресс, которым делают требуемое давление.

Системы водяного отопления испытывают гидростатическим давлением, равным 1,5 рабочего давления, но более 0,2 МПа в самой низкой точке. На время тесты котлы и расширительный сосуд отсоединяют от системы. Падение давления во время тесты не должно превосходить 0,02 МПа в течение 5 мин. Держут под контролем давление испытанным и опломбированным манометром с делениями на шкале через 0,01 МПа. Обнаруженные маленькие неисправности, не мешающие гидростатическому испытанию, отмечают мелом, а потом исправляют.

Манометр – это прибор, который определяет давление жидкостей и газов. Принцип его деяния основан на уравновешивании деяния газообразной либо водянистой среды силой деформации мембраны либо пружины. Этот прибор – один из неотклонимых частей контроля характеристик большинства инженерных коммуникаций.

Так, манометр для системы отопления нужен для мониторинга лишнего давления снутри котла и труб (см. Давление в системе отопления личного дома).

При всем этом они способны и просто информировать о состоянии теплоносителя, и передавать сигнал, блокирующий работу оборудования с целью предотвращения аварийной ситуации.

к меню ↑

5.1 Установка прибора в системе отопленияМанометры устанавливаются при помощи особых трехходовых фитингов. Благодаря им приборы изменяются и обслуживаются без остановки всей отопительной системы. При всем этом с учетом различного давления на каждом участке, снутри оборудованного отопительным котлом дома (либо квартиры) может устанавливаться больше 1-го манометра. Наличие нескольких устройств упрощает и манометрическое испытание трубопроводов, которое временами проводится для контроля надёжности отопления.

Процесс установки манометра не представляет особенной трудности для большинства людей – работы не требуют ни особенного опыта, ни специализированных инструментов. Для монтажа прибора на специально предназначенный штуцер полностью довольно наличия обыденного слесарного набора. Вобщем, если избран вариант с врезкой манометра в подающий трубопровод, для установки будет нужно наличие сварочного аппарата.

Проф гидравлический расчет систем отопления нужен не всегда, а лишь на больших объектах.

Чтоб уберечь теплоизолятор от воды, применяется гидроизоляция и пароизоляция, которые отличаются по своим чертам.

При использовании централизованного отопления установка прибора не заходит в задачки юзеров – он располагается в составе гидроузла, обычно размещающегося в подвале строения. Безупречным местом для размещения манометра является участок конкретно у котла. Меж прибором и котлом не нужно располагать другую арматуру (см. Как установить твердотопливный котел, обвязка).

к меню ↑

5.2 Выбор манометра для системы отопленияПокупка и установка подходящего манометра – одна из основных задач при монтаже автономной отопительной системы. Некорректно встроенный прибор может стать даже предпосылкой отказа в гарантийном обслуживании котла. А выбирать устройство можно из последующих вариантов:

- жидкостных моделей, самых обычных, но не очень подходящих для отопления;

- пружинных, к которым относится и манометр с указателем температуры – прибор, позволяющий определять ещё и температуру;

- мембранных;

- электроконтактных, тоже контролирующих температурный режим, но более дорогих;

- дифференциальных, объединяющих внутри себя характеристики нескольких устройств.

Для автономных отопительных систем рекомендуется выбирать приборы с пружинными механизмами, в каких на изменение давления реагирует изгибающаяся и распрямляющаяся трубка, передвигающая стрелку по шкале.

При полностью удовлетворительной точности показаний они отличаются простотой конструкции (а означает, и наименьшей вероятностью поломки) и хорошим спектром измерения. При всем этом они относятся и к самым дешевым манометрам.

к меню ↑

5.3 Гидравлические и манометрические тестыДо работы неважно какая отопительная система (включая автономную) должна быть испытана на плотность и крепкость. В процессе подготовки к проверке все трубы необходимо непременно помыть и оглядеть с внешней стороны. А по её результатам составляется акт гидростатического либо манометрического тесты на плотность. Без наличия такового документа запускать отопление в работу нельзя.

Твердотопливные гидролизные котлы отопления работают очень экономично.

1-ый вид проверки – это наполнение всех трубопроводов обыкновенной водой и увеличение давления до номинального значения (см. Давление в системе отопления высотного дома). Температура воды – не меньше 5 градусов. Манометрическое испытание предугадывает выполнение последующих действий:

- Наполнение труб водой;

- Удаление воздуха при помощи особых устройств – воздухосборников;

- Включение гидравлического пресса для сотворения требуемого давления – 150% от обычного значения;

- Проверку работы системы в протяжении 5 минут. За этот период времени величина давления (контролируемая при помощи манометров) не должна поменяться больше, чем на 0,2 бар.

При обнаружении дефектов в системе их следует убрать, после этого повторить тесты. Не считая того, такую же проверку рекомендуется проводить не пореже 1 раза в 3 года. Это позволит не волноваться о надёжности работы отопления в здании и избежать аварийных ситуаций.

Внутренние инженерные сантехнические системы ХВС и ГВС испытывают манометрическим либо гидростатическим способом. Тесты по гидростатическому способу проводят при лишнем давлении в полтора раза превосходящем рабочее давление.

Все виды испытаний проводятся до момента установки водоразборной арматуры, места ее монтажа закрывают заглушками.

При условии, что в протяжении 10 минут не было найдено капель в местах сварки труб, на соединениях трубопроводов резьбой, арматуре, утечки через приспособления для смыва, также падение давления составило менее 5 сотых процента при гидростатическом способе, система ХГВС считается выдержавшей тесты.

После окончания испытаний способом гидростатики следует произвести слив воды из систем ХВС и ГВС.

Последовательность действий при проведении манометрических испытаний системы внутреннего водоснабжения такая:

- Создают наполнение системы воздухом пробным лишним давлением;

- Если выявлены недостатки, то давление понижают до атмосферного и делают устранение утечек;

- После чего систему заполняют воздухом давлением 0,1 МПа и испытывают в таких критериях в протяжении 5 минут.

Если за время тесты падение давления не превзойдет 0,01 МПа, систему принято считать выдержавшей испытание.

к меню ↑

6 Главные принципы во время проведения испытаний отопительных сетейТрубопроводы для отопления проходят тесты, чтоб они бесперебойно работали всю зимнюю пору, и служат в качестве технической проверки свойства отопления. Различные многофункциональные помещения отапливаются при личном напоре в системе. При помощи напора изменяют уровень прогрева помещения и циркуляцию термического носителя. В трубах появляются различного рода гидравлические реакции, которые могут разрушить систему. Трубопровод нужно тестировать при давлении, которое в 40 раз больше рабочего.

Во время испытательных работ проводят последующие манипуляции:

- Испытывают краны.

- Чтоб прирастить плотность конструкции, устанавливают уплотнители сальникового типа.

- Инспектируют изоляцию трубопровода.

- Помещение отсекают от остальной магистрали при помощи глухих заглушек.

- Во время строительства отопительный трубопровод может засоряться, принципиально проводить промывку, опрессовку системы для ее высококачественной работы.

к меню ↑

6.1 Пневматическое испытание отопления

Днища камер непременно восстанавливаются, если тесты дали хороший результат. После чего трубопроводы проходят обвязку. Хлорирование и окончательная промывка труб осуществляется только после окончательного окончания прошлых шагов.

Когда ремонт завершён, объект сдаётся в эксплуатацию, как вновь построенный. Засыпка котлованов так же становится шагом, имеющим свою последовательность действий.

- Участок трубы, вскрытый ранее, засыпают. Зачем используют особые экскаваторы, придерживаются расстояния на 30 см выше самого оборудования.

- Грунт разравнивают, уплотняют. Работа проводится только вручную.

- Грунт засыпают, на всю высоту траншеи. Непременно делают его послойное утрамбовывание.

Особенные требования предъявляются к тестированию систем, по которым проходят небезопасные и яды. В этом случае важнейшей чертой становится плотность трубопроводов. Падение давления исследуется наряду с другими показателями. Проверки просит всё оборудование, подключённое к системе на общих основаниях.

Проведение гидравлических проверок трубопроводов возлагается лишь на служащих, владеющих достаточной квалификацией. Они должны проходить соответственный инструктаж, владеть должными способностями.

При своевременном проведении проверок миниатюризируется возможность появления аварийных ситуаций. Заказчикам это позволяет понизить издержки на эксплуатацию и сервис.

Не обойтись без составления специального акта, когда гидравлические тесты трубопроводов окончены. В этом документе содержится вся информация, нужная для ввода установки в эксплуатацию. В том числе, описываются те, кто вошёл в состав специальной комиссии, участвующей в вводе в эксплуатацию.

к меню ↑

8 Термическое испытание отопленияк меню ↑

10.6 Процесс испытанийВ подающий стояк вставляют патрубок со встроенными запорными арматурами и оборотным клапаном. С его помощью в теплоноситель подают сильное давление, зачем употребляют смесь воды со сжатым воздухом.

Для маленьких систем допускается применение только интегрированных приспособлений. Лишнюю жидкость убирают с помощью крана. Если есть элеваторный узел, поначалу убирают конус и стакан.

Подачу воздуха обеспечивает компрессор. Для прочистки труб довольно 0,6 МПа. Оборотный клапан употребляют для защиты прибора от попадания воды. Перед запуском давления устанавливают манометры, чтоб держать под контролем процесс.

Промывку делают 2-мя способами: проточным либо наполнительным.

- При проточном трубы заполняют водой, оставляя открытым кран воздухосборника. Потом вентиль закрывают, включая подачу сжатой консистенции газов. Вещества направляют в теплотрассу, начиная очистку. Продолжительность процесса находится в зависимости от степени загрязнённости. Чтоб найти её, спец следит за патрубком, из которого вытекает вода. Когда она становится прозрачной, функцию прекращают, а лишнюю жидкость сливают в мелкие камешки.

- Для наполнительного способа придерживаются последующей аннотации:

- К системе подключают два патрубка.

- Через 1-ый обвязку заполняют незапятанной водой, перекрывают вентиль.

- Через 2-ой подают сжатый воздух в течение трети часа. Зависимо от поперечника и загрязнённости труб продолжительность разнится.

- Закончив функцию, жидкость сливают через спускной мелкие камешки.

- Обвязку промывают незапятанной водой 3—5 раз.

к меню ↑

11 Опрессовка — что это?Опрессовка готовой системы водяного отопления — это проверка плотности и свойства сборки. От результатов таковой проверки вполне зависит — можно ли вводить систему в эксплуатацию либо нет. Это 1-ая процедура, которую необходимо провести после монтажа и перед включением отопления.

По собственной сущности — это контроль без разрушения. В систему нагнетается воздух или вода, средством чего создается завышенное давление. Если при всем этом нет течи — можно без опасения запускать систему в работу.

Опрессовка проводится и при проверке уже действующей системы. Ведь нередко утечка возникает в местах соединения деталей с помощью фитингов, пайки либо сварочных работ. Могут пострадать и сами трубы, к примеру, от механических воздействий, или под действием коррозии. Высочайшая температура и давление также являются предпосылкой постепенного износа труб и деталей системы водяного отопления. Чтоб найти и убрать место недостатка требуется опрессовка.

Это комплекс мероприятий, средством которого в личном доме могут проверяться не только лишь отопительная система, да и горячее водоснабжение, и сточная канава, и трубы в скважине для воды.

Опрессовка системы теплого пола

Опрессовка системы теплого пола

В функцию опрессовки заходит:

- испытание трубопровода и его промывка;

- проверка и, если требуется, подмена деталей;

- восстановление покоробленной изоляции.

Воздействием высочайшего давления проверяются:

- крепкость корпусов, также стен труб, радиаторов, теплообменников и арматуры;

- закрепления при соединении составляющих систему частей;

- выдержка кранов, манометров, также задвижек и клапанов.

к меню ↑

11.1 Воздушная опрессовкаВ отличие от гидравлической, воздушная опрессовка подразумевает наполнение системы и проверку ее под давление с помощью воздуха.

Делают ее на том же шаге, что и в прошлом случае, но с некими отличиями, а конкретно:

- Заместо гидравлического пресса употребляют обычный авто насос. Может быть применен как электронный, так и ручной (ножной) инструмент. При всем этом будет нужно без помощи других собрать устройство из нескольких частей – фитинга со штуцером для подсоединения насосного шланга, фитинга с оборотным клапаном либо вентилем, чтоб исключить уход воздуха назад в насосный шланг, и по необходимости фитинга с манометром для контроля уровня давления

- Собранную конструкцию подсоединяют к системе отопления и по аналогии с предшествующим методом обеспечивают плотность контура от труб наружной подачи/выпуска и открытость всех вентилей снутри системы.

- Насосом накачивают воздух в систему до заслуги давления в 2 атмосферы (приблизительно 2х бар) и оставляют в таком состоянии на день. Падение давление по истечению суток допускается до 0,5 атмосфер, так как происходят температурные колебания объема воздуха в системе, также расширение и сжатие пластмассовых труб. Если же падение больше, будет нужно найти утечку.

Поиск участка с утечкой

Поиск участка с утечкой

- Утечку можно найти, опять создав давление в системе. Проблемное место часто можно найти на слух, проверив всю длину теплотрассы. Если же найти его на слух не удается, готовят мыльный раствор, при помощи которого промазывают места соединения частей системы – обычно, это самые проблемные участки в контуре. Место утечки начнет пузыриться и, если это окажется стык, его разбирают, добавляют несколько слов фум-ленты, собирают и тестируют систему поновой.

Таким макаром, мы обрисовали два метода выполнения опрессовки системы отопления своими руками, указали, какие инструменты для этого нужно использовать. Если же вам нужно провести тесты водопровода, сделать это можно аналогичным методом. О монтаже и ремонте системы отопления читайте в наших последующих статьях.

к меню ↑

11.2 Опрессовка воздухомНе всюду и не всегда есть возможность взять в аренду опрессовщик, как и приобрести его. К примеру, нужно протестировать отопление на даче. Оборудование специфическое и шансов на то, что у знакомых оно есть очень малы. В таком случае опрессовка системы отопления делается воздухом. Для его нагнетания можно использовать хоть какой компрессор, хоть авто. За давлением смотрят по присоединенному манометру.

Такая опрессовка наименее комфортна и не совершенно корректна. Отопление и водопровод рассчитаны на транспортировку жидкостей, а они намного плотнее воздуха. Там, где вода не будет даже сочиться, воздух выйдет. Поэтому, с большой толикой убежденности можно сказать, что утечка воздуха у вас будет — кое-где да найдется неплотное соединение. При этом, найти место утечки при таком тестировании трудно. Употребляют для этого мыльный раствор, которым промазывают все соединения и соединения, все места, где воздух может выходить. В месте утечки возникают пузыри. Иногда находить приходится длительно. Конкретно поэтому и не очень популярна такая опрессовка системы отопления.

Опрессовка теплого пола имеет свои особенности — нужно поначалу проверить гребенку и все приборы, закрепленные на ней. Для этого закрывают все клапана подачи и обратки петель, заполняя только коллектор теплого пола, инспектируют его поднимая давление. Сбросив его до обычного, по очереди заполняют петли теплого пола, и только позже создается лишнее давление. Более тщательно процесс описан в видео.

к меню ↑

11.3 Допустимое испытательное давление при опрессовке водяного отопленияМногих застройщиков интересует, под каким давлением необходимо делать проверку отопительной системы. В согласовании с требованиями СНиП, представленными выше, при опрессовке допускается давление выше рабочего в 1,5 раза, но быть меньше 0,6 МПа не должно.

Имеется и другая цифра, обозначенная в «Правилах технической эксплуатации термических энергоустановок». Естественно, данный способ «мягче», в нем давление превосходит рабочее в 1,25 раза.

Имеется и другая цифра, обозначенная в «Правилах технической эксплуатации термических энергоустановок». Естественно, данный способ «мягче», в нем давление превосходит рабочее в 1,25 раза.

В личных домах, оборудованных автономным отоплением, оно не подымается выше 2 атмосфер, ну и настраивается искусственно: если возникает лишнее давление, то сходу врубается сбросной клапан. Тогда как в публичных и многоквартирных строениях рабочее давление намного больше этих значений: пятиэтажные сооружения — около 3—6 атмосфер, а высочайшие строения — приблизительно 7—10.

к меню ↑

11.4 Опрессовка в многоквартирном домеОпрессовка системы отопления многоквартирного дома проводится для нахождения дефектов и протечек в арматуре и трубах по окончании сезонного отопления (с середины апреля по май).

При наличии жалоб жильцов на низкую температуру подогрева в собственных квартирах за ранее делается расчет радиаторов с их предстоящей подменой либо установкой дополнительных секций по мере надобности. Также проверяются все стояки на наличие засоров и осуществляется промывка под напором проблемного стояка и радиаторов теплообменников отдельных квартир либо стопроцентно всего контура.

Также производится последующие предварительные работы:

- Делается осмотр запирающей арматуры в элеваторах, на трубах центральной полосы и стояках. На металлических задвижках меняют сальники в виде уплотнительных шнуров, ставят новые прокладки из паронита меж фланцевыми соединениями, подменяют прикипевшие болты. В элеваторных узлах устанавливают другие манометры и посылает на проверку старенькые, в указателях температуры выслеживают уровень масла.

- Зрительно исследуют трубы и арматуру на наличие дефектных мест, коррозионных повреждений, свищей, при обнаружении проблемных участков их чинят.

- Проверяется состояние теплоизоляции подвальной магистрали и идущих на этажи стояков.

Дальше приступают к опрессовочным процедурам, испытание системы проводят с учетом технических характеристик размещенных в квартирах радиаторных обогревателей. В согласовании с нормативами, учитывающими рабочие характеристики теплообменных радиаторов, для металлических моделей допустимый максимум давления составляет 6 бар. Если трубы отопления находятся в стенках, наибольший напор теплоносителя не должен подниматься более 10 бар. Таким макаром, при металлических и железных радиаторах испытательное давление 6 бар, при панельном подогреве – 10 бар.

Гидроиспытания проводят в два шага, сначала инспектируют систему в целом, а потом термический узел более высочайшим давлением, проверка системы обычно проводится в последующей последовательности:

- Заполняют теплоносящий контур специальной сетевой водой (имеет низкую твердость во избежание образования накипи), нагнетая ее электронным опрессовщиком под необходимым давлением (6 либо 10 атм.). Для этого в емкость с водой опускают подающий и сливной шланги электронного опрессовщика, а к входному патрубку сети подключают напорный шланг, после этого включают опрессовщик на заблаговременно установленное давление и ждут наполнения всего контура.

- Отмеряют 30 минутный временной интервал, в течение которого давление не должно снижаться более допустимых норм (приведены выше в ПТЭ), если манометр не указывает уменьшения показаний, опрессовка считается завершенной.

- Падение давления гласит о том, что утечки возникают в разных местах, после их обнаружения сливают воду и избавляют течь, потом контур системы снова заполняют водой и проводят опрессовку повторно.

- Аналогичным образом инспектируют вводной узел давлением в 10 атмосфер, по окончании работ вызывается инспектор контролирующей службы для составления акта готовности теплосети многоквартирного дома к отопительному сезону.

к меню ↑

11.5 Опрессовка в личном домеВ автономных термических сетях личного дома предельный напор не превосходит 2-х атмосфер, потому для опрессовки закачивается давление в 1,5 – 2 раза больше номинального параметра, предельная величина напора для испытаний – 4 атмосферы. При всем этом употребляются гидравлические и пневматические методы опрессовки, относительно низкий напор в 4 атмосферы можно получить нагнетанием воздуха в контур ручным авто насосом поршневого принципа деяния.

Испытательные работы в личном доме своими силами проводят в последующей последовательности:

- Сливают теплоноситель из системы в емкости огромного объема, потом закачивают в отопительный контур с помощью опрессовщика либо электронного насоса воду с рабочим давлением и со особыми присадками, используемыми при промывке отопления. Наполнение водой происходит через сливной патрубок в нижней части трубопровода, его перекрытие осуществляется при помощи кранов, установленных на выходном штуцере.

- Перед проведением промывки очищают все водные фильтры и устанавливают их назад, функцию промывания создают по мере надобности более 1-го раза, при всем этом включенный электронный котел подогревает воду до 60º С. Процедура заканчивается после оценки состояния фильтров – если они более не загрязняются проходящей по контуру водой, промывку прекращают.

- Можно слить жидкость для промывания и наполнить систему опять незапятанной водой, либо дать остыть промывочной воды до температуры в 45º С. и дополнительно наполнить систему водой с помощью опрессовщика до получения давления в 4 атмосферы.

При использовании ручного опрессовщика его бак заполняют водой, присоединяют к сливному патрубку отопительного контура напорный шланг, открывают краны на опрессовщике и входном патрубке, после этого накачивают воду, поднимая и опуская ручку прибора. При достижении требуемого давления, которое выслеживает прибор манометр, перекрывают вентиль на агрегате.

При использовании ручного опрессовщика его бак заполняют водой, присоединяют к сливному патрубку отопительного контура напорный шланг, открывают краны на опрессовщике и входном патрубке, после этого накачивают воду, поднимая и опуская ручку прибора. При достижении требуемого давления, которое выслеживает прибор манометр, перекрывают вентиль на агрегате. - Систему оставляют в заполненном положении более чем на 30 минут и смотрят за давлением, если оно за этот период не поменялось либо понизилось менее чем на 0,1 – 0,2 атмосферы (находится в зависимости от объема водяных контуров), опрессовка считается завершенной.

- Если манометр значительно изменил свои показания, нужно проверить всю линию на наличие утечек, при их обнаружении сливают воду и избавляют течь, потом функцию опрессовки повторяют.

Необходимо подчеркнуть, что если возникшую течь найти не удалось, а трубопроводы будут укрыты, к примеру залиты стяжками, с большой вероятностью разгерметизация произошла под цементно-песчаным либо стеновым покрытием. На стенках утечка будет видна по влажному пятну, а найти источник утечки под стяжкой можно при помощи измерителя термического излучения при высочайшей температуре воды в системе.

к меню ↑

12 Порядок выполнения испытанийСогласно правилам технической эксплуатации термических устройств, тесты должна выполняться в таковой последовательности:

- Контур заполняется водой с помощью опрессовщика. Температура воды должна быть около 45 градусов. Воздух необходимо стравливать через особые отводчики.

- Дальше происходит нагнетание воды с напором в течение минимум 10 минут. За этот период времени необходимо зрительно оглядеть все швы, соединения труб, подключение всего оборудования, арматуру.

- После напор можно вывести на наибольшее давление и задерживать его в течение 10 минут. Если трубы из полимерных материалов, то тесты должны проводиться как минимум полчаса.

- В этом случае, если напор за время проведения испытаний не поменяется, то можно судить о том, что недостатки на сто процентов отсутствуют.

Можно окончить тесты и приступать конкретно к эксплуатации оборудования.

к меню ↑

12.1 Сущность и виды опрессовкиНа данный момент отопление в большинстве случаев осуществляется системой «водяного контура». При всем этом подогретая вода циркулирует по трудам, сообщая свою термическую энергию в помещения. Недопустимы протечки, трубопровод для обычной работы должен быть вполне герметичен. Опрессовка же специально делает в трубе объем больше обычного.

Статьи по теме (кликните, чтоб поглядеть)

- Что такое содержание жилого помещения в квитанции ЖКХ

- Чем угрожает долг за ЖКХ: последствия

- Мотивированной взнос в квитанции ЖКХ

- Федеральный закон 410 о газоснабжении

- ФЗ 461 о водоснабжении и водоотведении в новейшей редакции 2021 года

- Тариф на плату за отопление в многоквартирном доме

- Требования к квитанциям ЖКХ

Когда это делается при помощи воздуха – это именуется пневмоопрессовкой.

Когда при помощи воды, то гидроопрессовкой. Последний метод считается более неопасным и потому более популярен. По этой причине в качестве бланка приведен пример гидроопрессовки.

При испытаниях рекомендуется не превосходить давление снутри трубы более чем 15 мПа. Если идет речь о поднятии давления при помощи воды, то тут есть ограничения. Очень вероятное давление не должно превосходить обычно рабочее более чем на 30%.

В высотных домах прибегают к пневмоопрессовке, если трубы очень старенькые и есть возможность затопления. Но тогда появляется уровень риска и все жильцы должны быть уведомлены о проводимых испытаниях.

Процесс работы легкий, но многоэтапный. Метод смотрится так:

- Происходит подготовка нужных материалов и оборудования.

- Слив воды, которая была в отопительной системе ранее.

- Закачивание новейшей.

- Создание очень вероятного проверочного давления.

- Снятие контрольных замеров через 10 минут.

- Промывка, регулировка отопительной системы до обычных характеристик давления снутри.

- Документальное оформление проведенных работ, формирование отчетов и актов.

Но так перечень процедур смотрится исключительно в случае, если никаких «тонких мест» в системе отопления нет и, соответственно, плотность в ней не нарушается. Если же давление стремительно падает, не держится, означает, система нуждается в проведении ремонтных работ. В таковой ситуации спец делает нужные деяния (подмена трубы, герметизация соединений, прочистка и пр.), а позже начинает опрессовку с самого начала. Только выдержавшая испытание система отопления бывает допущена к отопительному сезону.

Принципиальный аспект! Опрессовка должна выполняться после очистки и промывки труб. По другому соляные и другие отложения снутри их могут замаскировать вероятные наружные повреждения и прорывы.

Если на внутренней поверхности есть отложения порядка 1 см, то это понижает общую теплопотерю и КПД на 15 и поболее процентов от общих характеристик. Для документального доказательства прочистки тоже составляется особый акт.

к меню ↑

12.2 Является ли бумага неотклонимойПриведенные бланк и эталон являются примером, рекомендуемой формой для составления акта, но никак не неотклонимым для всех документом. Может быть, в неких случаях более комфортными будут другие варианты фиксации проводимых работ по проверке коммунальных систем. К слову, также, методом гидравлического тесты, проверяется система жаркого водоснабжения.

к меню ↑

12.3 Акт опрессовки системы отопленияВ этом документе показывают последующую информацию:

- Какой конкретно применен способ опрессовки;

- Проект, в согласовании с которым произведена установка контура;

- Дата выполнения проверки, адресок ее проведения, также фамилии людей, которые подписывают акт. В главном это собственник дома, представители ремонтно-обслуживающей организации и теплосетей;

- Как устранялись выявленные неисправности;

- Результаты проверки;

- Находятся ли признаки нарушения плотности либо надежности резьбовых и сварных соединений. Не считая этого, указывается, есть ли на поверхности арматуры и труб капли.

Акт опрессовки является официальным документом, имеющим юридическую силу, подтверждающим, что:

- тесты проведены в полном объеме согласно программке, разработанной инженером, в согласовании с действующими нормативами;

- теплоснабжающая система находится в рабочем состоянии и подготовлена к эксплуатации;

- в случае аварийной ситуации во время отопительного периода ответственность за нее будет нести одна из сторон либо обе, а виновник возместит вред.

В форме акта на гидравлические тесты системы отопления имеются графы, которые заполняют вполне и очень точно.

- заглавие проверяемого объекта;

- дату и время проведения опрессовки;

- тестируемый участок, которым может быть, к примеру, тепломагистраль либо отдельный узел;

- применяемые приборы;

- результаты зрительного осмотра соединений, швов и т.д.;

- величину рабочего давления и нагрузки на систему и длительность испытаний;

- значения на манометре в конце проверки;

- величину падения давления;

- информацию о ликвидации протечек и других изъянов;

- заключение о том, что система готова к эксплуатации;

- подписи уполномоченных лиц.

Акт опрессовки теплотрассы подписывают в денек, когда система тестировалась. Этот документ должны завизировать ответственные лица предприятия, проводившего работу, также органа технадзора и управляющей компании.

к меню ↑

12.4 Процедура опрессовкиЭтот метод проверки системы отопления подразумевает воплощение гидравлических испытаний:

- Теплообменников;

- Бойлеров;

- Труб.

Тем удается выявить протечки, которые указывают на разгерметизацию сети.

До того как испытывать отопительную систему заглушками, следует изолировать систему теплоснабжения от водоснабжения, зрительно оценить надежность всех соединений, также проверить работоспособность и состояние запорной арматуры.

После чего отключаются расширительный бак и котел для промывки радиаторов, трубопроводов от различных отложений, мусора и пыли.

В процессе гидравлической проверки систему отопления заполняют водой, но при выполнении воздушных испытаний этого не делают, а просто подключают к сливному крану компрессор. Потом увеличивают давление до нужной величины, и манометром смотрят за его показателями. Если отсутствуют конфигурации, то плотность отменная, как следует, систему можно вводить в эксплуатацию.

Когда давление начинает понижаться сверх допустимой величины, означает, находятся недостатки. Протечки в заполненной системе отыскать совершенно нетрудно. А вот, чтоб выявить повреждения во время тесты воздухом, следует на все соединения и соединения нанести мыльный раствор.

На выполнение воздушной опрессовки уходит более 20 часов, а на гидравлическое испытание — 1 час.

Исправив выявленные недостатки, функцию повторяют поновой, при этом делать это приходится, пока не будет достигнута отменная плотность. После проведения этих работ заполняют акты опрессовки систем отопления.

Проверка отопительной сети воздухом, обычно, осуществляется, если нереально заполнить ее водой, либо при проведении работ в критериях низких температур, ведь жидкость просто может замерзнуть.

к меню ↑

12.5 С чего начать установку системыПринципиальным параметром в проектировании отопления и самостоятельном монтаже, является давление, под которым подается теплоноситель. От этого показателя зависит почти все. К примеру, как тепло будет в помещении впрямую находится в зависимости от этой свойства, также сила подачи и движения теплоносителя в трубах.

Чем больше этажей в доме, тем выше должно быть давление. Также во время движения теплоносителя по трасе могут происходить всеобразные гидравлические процессы, которые лучше также учесть. Результатом этих процессов могут стать гидроудары в системе. Показатель давления при их может повыситься. Конкретно по этой причине проведении гидравлических испытаний трубопроводов систем отопления проводится при завышенном давлении. Давление наращивают примерно на 40 процентов.

При проведении предварительных работ учитывают последующее:

- Инспектируют все вентили отопительной системы, проводят инвентаризацию арматуры;

- Если есть необходимости добавляют разные силиконовые теплоизоляторы;

- Инспектируют целостность и, при наличии повреждений, реставрируют изоляцию труб;

- Инспектируют работоспособность глухой заглушки, чтоб в подходящий момент отсечь здание от сети отопления.

На обратке должен иметься кран, для спуска. Перед пуском отопления он в неотклонимом порядке должен пройти проверку, потому что при помощи него заполняются все составляющие.

к меню ↑

12.6 Условия выполнения опрессовкиИспытательные работы являются верно осуществленными, если соблюдались все нужные требования. К примеру, на испытуемом объекте проводить посторонние работы нельзя, а опробованием должен управлять непременно начальник смены.

Для пневмоиспытаний в большинстве случаев употребляют авто ножной насос, снаряженный манометром. Для подключения к системе собирается особая гребенка, состоящая из манометра и запорных шаровых кранов. Все резьбовые соединения должны быть накрепко уплотнены для недопущения утечки воздуха.

Если нет способности аренды опрессовщика, то используют комбинированную проверку плотности. Система заполняется водой, а давление подымается воздухом. В данном случае подключение воздушного насоса делается в высочайшей точке, чтоб меньше завоздушивалась система.

Нужно держать в голове, что гидропневмоиспытания являются работами завышенной угрозы. Потому необходимо обязательно соблюдать правила безопасности при работах с оборудованием, находящимся под давлением.

к меню ↑

13.2 Ручные насосы серии ГНРучные насосы отличаются простотой конструкции и неприхотливостью. Приводятся в действие мышечной энергией человека и требуют зрительного контроля величины давления по манометру. Ведь приобрести ручной насос для опрессовки системы отопления стоимость которого, зависимо от модели, от 8 до 20 тыщ рублей, несложно.

Насосы серии ГН представлены последующими видами:

- одноступенчатый — насос ГН-60;

- двухступенчатые — насосы ГН200М, ГН500.

Двухступенчатые насосы способны создавать давления до 500 атмосфер. Их используют не только лишь как насос для опрессовки отопления, да и для гидравлических испытаний многих машин, котлов, трубопроводов и устройств.

Технические свойства:

- напор (создаваемое давление) от 60 до 500 атмосфер;

- подача (л/мин) от 0,24 до 60;

- вес от 13,6 кг- 21 кг;

- применяемая жидкость — вода;

- страна производитель — Наша родина.

к меню ↑

13.3 Опрессовочные насосы типа НАОсновное предназначение насосов модельного ряда НА — гидроиспытания контуров отопления, трубопроводов, котлов. В отличие от серии ГП насосы серии НА работают с водой, антифризом и гидравлическим маслом. Таковой ручной пресс для опрессовки системы отопления применяется для испытаний контура отопления домов и компаний. Следует увидеть, что эта серия является аналогом российских насосов НИР. Серия НА представлена шестью моделями (НА — 25, 40, 60, 100,160, 250), числа означают наибольшее давление (атм.), которое опрессовщик ручной систем отопления этой серии может сделать.

к меню ↑

13.4 Электронные насосы для опрессовки контуров систем отопления Если система отопления имеет значительную протяженность, то ручным насосом заполнить водой огромную систему трудно, потому необходимо применить электронный насос для наполнения отопительной системы теплоносителем. В схожих случаях используют опрессовочные насосы модельного ряда ЕНА, МНА. Они удачно используются при гидравлических испытаниях труб, емкостей и систем отопления.

Если система отопления имеет значительную протяженность, то ручным насосом заполнить водой огромную систему трудно, потому необходимо применить электронный насос для наполнения отопительной системы теплоносителем. В схожих случаях используют опрессовочные насосы модельного ряда ЕНА, МНА. Они удачно используются при гидравлических испытаниях труб, емкостей и систем отопления.

Огромным плюсом этих насосов считается функция самовсасывания. Не считая того у их имеется дополнительная функция — использования насоса для мойки. Также отметим, что насосы серий МНА-35 и ЕНА-50 — полные аналоги насосов «Сатурн». Электронный пресс для опрессовки систем отопления приобрести можно за стоимость от 16400 и до 19400 рублей.

Свойства насосов серий МНА, ЕНА:

- напор (давление в атмосферах) — 60;

- подача (л/мин) — 2,9;

- вес (кг) — 14;

- страна производитель — Китай (АМПИКА).

Перекачиваемые воды: антифриз, вода и гидравлическое масло.

к меню ↑

14 Принципиальные аспекты испытаний

При всем этом сами проверки могут проводиться одним из 2-ух методов:

- манометрическим;

- гидростатическим.

1-ый метод тестирования подразумевает внедрение манометров, которые фиксируют и показывают давление в системе.

Направьте внимание: при помощи манометров определяется величина лишнего давления, что позволяет прийти к выводу о достоверности тесты.

2-ой метод инспектирует реальную готовность системы к работе методом проверки работоспособности при давлении на 50% выше, чем норматив. Хоть какой тест продолжается более 10 минут, допустимый показатель падения давления при опрессовке менее 0,02 МПа.

Читайте так же:

Насос для опрессовки системы отопления: прицип работы

Гидроудар в системе водоснабжения и отопления: что такое, причины, защита, как избежать

Основные характеристики запорной арматуры

Виды системы отопления домов: классификация, назначение, схемы

Мощность насоса: формулы для проведения расчетов, КПД насосов – от чего зависит

Петля Тихельмана: схема устройства системы отопления в частных двухэтажных и одноэтажных домах, плюсы и минусы

Категории

Случайное

Климатикум кондиционеры и вентиляция

Как открыть свой бизнес без денег?

Клееный брус

Топ лучших промышленных увлажнителей